Exzentrische Belastungen verstehen und vermeiden

Exzentrische Belastungen in Pressen bleiben oft unentdeckt und führen zu ungeplanten Stillständen. Hier stellen wir Ihnen Handwerkszeug und Lösungen vor, mit denen Sie diesem Problem in Ihrem Betrieb begegnen können.

Umformmaschinen übertragen vergleichsweise große Antriebsleistungen über Lagerungen und Führungen auf das Werkzeug und den Prozess. Im täglichen gebraucht werden Anlagen durch die Nominal- (Maximal-)kraft und den Arbeitshub und die Tischdimensionen charakterisiert. Schweigend wird vorausgesetzt, dass die Nominalkraft idealerweise nicht außermittig, sondern durch homogen verteilte Flächenpressungen auf dem Stößel aufgebracht werden sollte.

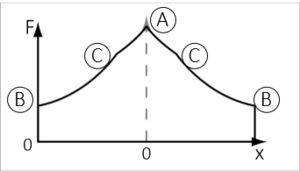

In der Spezifikation und Dimensionierung beim Hersteller werden natürlich außermittige Belastungen für die Dimensionierung von Maschinenkomponenten berücksichtigt. Aus den vielfältigen Anforderungen wird normalerweise eine Grenzbelastungskurve abgeleitet, innerhalb der ein sicherer Anlagenbetrieb gewährleistet ist. Dieses Diagramm sieht je nach Maschinentyp unterschiedlich aus. Auch herstellerspezifische Designphilosophien bilden sich in der Grenzkurve ab.

Gut aufbereitete Daten erleichtern Maschineneinstellern die täglichen Aufgaben wesentlich.

Das rechts stehende Bild zeigt beispielhaft eine derartige Grenzkurve für eine Zweipleuelmaschine in Vorschubrichtung. Für die Darstellung sind uns Namen wie Verkippungsdiagramm, Pagodendiagramm, Zeltdachdiagramm bekannt.

Die horizontale Achse ist die Länge des Tisches unter den Druckpunkten, wobei 0 die Tischmitte darstellt. In vertikaler Richtung werden die Kraftwerte der jeweiligen Belastungssituation eingetragen. Das bedeutet, jeder Belastungszustand der Maschine führt zu einem Punkt, der Kraft und Ort der Summenkraft aus dem Werkzeugraum repräsentiert. Unabhängig vom Maschinendesign ergeben sich stets folgende Merkmale:

- Die Pressraft darf nur in einem Engen Bereich um die Tischmitte voll ausgeprägt sein (A)

- Der Kraftschwerpunkt darf nicht außerhalb der Druckpunkte (Pleuelanbindung) im Stößel liegen (B)

- Das Maschinendesign bedingt den Grenzkurven Verlauf im Arbeitsbereich (C)

Prozessverständnis wächst automatisch, wenn Daten und Prozessverhalten plausibel zusammenpassen.

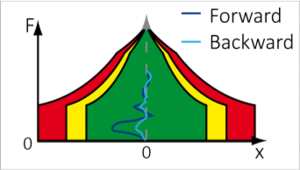

Der zeitliche Prozessverlauf lässt sich durch Verbindung der momentanen Belastungen als Linie in das Diagramm eintragen. Ein 100% symmetrischer Prozess würde in der Mitte des Diagramms Auf- und Ab-laufen. Praktisch weist jeder Prozess Abweichungen von der perfekten Symmetrie auf. Insbesondere mehrstufige Prozess neigen wegen der unterschiedlichen Prozessschritte zu ausgeprägten Exzentrizitätsverläufen. Die Vorwärts- und Rückwärtsbewegung des Stößels nehmen infolge der verrichteten Umformarbeit typischerweise unterschiedliche Wege von der Lastfreiheit zur Spitzenlast und zurück.

Diese Zusammenhänge sind natürlich bekannt, werden typischerweise im Rahmen einer Pressenbeschaffung diskutiert und idealerweise gebührend berücksichtigt. In der täglichen Praxis beim Betrieb finden sie allerdings heute keine Anwendung mehr. Bestenfalls wird die Spitzenkraft bei Prozesseinrichten hinsichtlich Exzentrizität überprüft.

Langjährige IoT-Erfahrung erlaubt uns die richtigen Daten in der richtigen Form zur richtigen Zeit an den richtigen Ort zu bringen.

Die Erfahrung aus vielen Messprojekten und der langjährigen regelmäßigen Begleitung von Maschinenausstattungen zeigen, dass es im Betrieb durchaus ungewollt zu wesentlichen exzentrischen Krafteinleitungen kommen kann. Die Abstimmung der teils komplexen Werkzeuge mit mehrfachen Eingriffen, Schiebern oder Gasdruckfedern kann dann nicht belastungsoptimiert erfolgen. Einrichter an der Maschine haben leider nur sehr beschränkte bis gar keine Möglichkeit diese kritischen Anlagenbelastungen zu erkennen. Verbreitete Vorgehensweisen ist die Beurteilung von Produkten, Einsatz von Tuschierfolie zwischen Distanzen, Beurteilung der maximalen Summenkräfte Ablesen von Druckverläufen in der Steuerung. Kurzum Einrichter müssen sich üblicherweise aus verschiedenen Quellen unter Zeitdruck mit ungeeigneten Hilfsmitteln ein Bild über den Maschinenzustand zusammensetzen.

Auf Basis von hochwertigen Messwerten und Kenntnis über die Pagodenkurve, ist es vergleichsweise einfach möglich Anwendern die jeweils eingestellte Exzentrizität plastisch durch Verläufe im Pagodendiagram darzustellen. Auf dieser Basis können Sie dann selbständig während der Einrichtung durch verstellen von Keilschuhen, unterlegen von Abstimmfolien oder einstellen von Gasdruckfedern „den Prozess in die Mitte fahren“ und so die Maschinenbeanspruchung in den auslegungsgerechten Bereich bringen.

Wir bieten fertige Lösungen für Ihre Produktion an.

Das Ausstattungspaket der ConSenses in diesem Fall ist

Ergänzend empfehlen wir immer einen Beschleunigungsaufnehmer am Stößel, um auch dynamisches Verhalten bspw. infolge von Schnittschlägen oder das Aufsetzen des Stößels, bevor das Lagerspiel aus der Maschinenkinematik gedrückt ist bewerten zu können.

Daten einmal erheben und mehrfach nutzen. Durch gemeinsame Darstellungen eine Kommunikation verbessern und Konfliktpotential systematisch beseitigen.

Der besondere Charme dieser Lösung liegt darin, dass übergeordnete Optimierungen auf Basis der gleichen Grunddaten erfolgen können. Im Werkzeugbau können die charakteristischen Exzentrizitätsverläufe kritischer Werkzeuge genutzt werden, um entweder Verbesserungen am Werkzeug vorzunehmen oder Einstellrichtlinien für die Einrichter zu motivieren.

Üblicherweise entsteht so zwischen den Abteilungen auf der menschlichen Ebene eine gemeinsame Sprache, die zu Zielorientierung und gemeinsamen Problemlösungen führt.