IoT in der Produktion (IIoT)

IoT-Anwendungen in der industriellen Produktion (Industrial Internet of Things) eröffnen auch in hocheffizienten Standorten nennenswerte Verbesserungspotentiale, wenn die richtigen Daten auf geschickte Art und Weise einfach nutzbar gemacht werden. In diesem Artikel möchten wir darstellen, wie Mitarbeiter auch in bereits über hochgradig optimierten Arbeitsumgebungen durch geschickte Datennutzung befähigt werden ihr Arbeitsumfeld gezielt weiter zu verbessern.

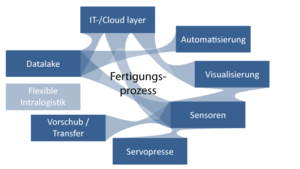

Industrielle Fertigungsprozesse sind im Allgemeinen dadurch gekennzeichnet, dass um jeden einzelnen Prozess herum zahlreiche Komponenten effizient zusammenspielen müssen, um das gewünschte Produktionsergebnis zu erreichen. Die erstmalige Einrichtung und tägliche Betreuung Bedarf viel Know-How und Erfahrung.

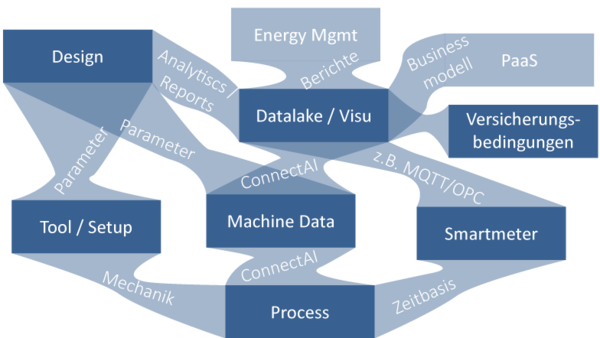

In einigen Industrie 4.0 Visionen scheint diese komplexe Aufgabe automatisch zu funktionieren. Wir möchten an dieser Stelle darstellen, welche Potentiale schon heute mit bestehenden Technologien und Personal sicher realisiert werden können. Das nebenstehende Bild zeigt typische Komponenten, die an Pressen für die ersten Digitalisierungsschritte verbunden werden:

IoT - Daten in Maschinen clever erfassen

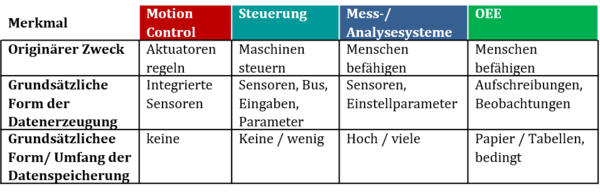

Automatisierte Produktionsanlagen verarbeiten in den rechnergestützten Steuerungen natürlich große Datenmengen, die mit dem betrachteten Prozess in Verbindung stehen. Zu Beginn jedes Verbesserungsprojektes, bei dem die Nutzung von Daten im Fokus stehen soll, muss die Frage geklärt werden, ob die aktuell vorhandenen Daten die erwünschten Verbesserungseffekte durch neue Einsichten ermöglichen werden. Andernfalls sollten besser passende Daten mit spezifischer Zielsetzung erfasst werden. Das folgende Bild stellt Datenquellen dar, die typischerweise an Maschinen verfügbar sind:

Die dargestellten Datenquellen haben verschiedene charakteristische Eigenschaften. Ganz grundsätzlich lassen sie sich nach den folgenden Merkmalen unterscheiden.

Natürlich gibt vordergründig weitere Quellen, die genutzt werden können. Oft werden ERP, MES, BDE, QS oder ähnliche System als Datenquellen angeführt. Allerdings sind die enthaltenen technologischen Daten dieser Systeme regelmäßig auf die hier dargestellten Datenquellen rückführbar:

Das ERP übermittelt ggf. eingestellte Parameter an die Steuerung und bezieht wenige Rückmeldedaten von derselben. MES und BDE sammeln und verdichten Daten aus Steuerung und OEE-artigen Quellen. Die QS schöpft ihre Inhalte aus Mess- und Analysesystemen oder menschlichen Beobachtungen. Die Ausgabe von QS-Systemen kann in MES, BDE oder OEE Umfelder einfließen.

Für vergleichsweise gut zugängliche automatisch erfassbare IoT bzw. IIoT Daten bieten sich vornehmlich Daten aus den Quellen „Steuerung“ und „Mess-/Analysesysteme“ an.

Typische Ziele von ConSenses Integrationen ist es den Fertigungsprozess derart zu beherrschen, dass Maschinenbelastungen bei maximierter Produktivität auf das notwendige Minimum reduziert werden können. Belastungen lassen sich ausgehend vom Prozess beispielsweise wie folgt gliedern:

- Unmittelbare Belastungen

- Kräfte während der Umformung idealerweise räumlich aufgelöst

- Kräfte am Ziehkissen

- Beschleunigungen am Stößel

- Mittelbare Belastungen

- Verkippung des Stößels während des Hubes

- Drehmomente an den Servomotoren

- Temperaturen an Führungen / Aggregate

Eine Betrachtung der verfügbaren Daten zeigt regelmäßig, dass die Datenqualität in den Steuerungen zur Beurteilung der Belastungen nicht hinreichend ist. Messorte, Sensortypen und Abtastraten schließen es daher oft aus, Kräfte zur genauen Prozessbeurteilung aus dem bestehenden Steuerungselement zu übernehmen. Zu Beschleunigungen am Stößel und den Verkippungen gibt es in den Steuerungen keine Werte. Eine Ertüchtigung der Steuerung mit entsprechenden Sensoren wirft zumeist Frage zu erreichbarer Präzision und Abtastraten auf. Das ist bei genauerer Betrachtung logisch, denn die Technologie und für sie verantwortliche Mitarbeiter sind hochgradig spezialisiert auf Steuerung und nicht Analyse. Einige Größen, wie Kräfte an Ziehkissen, Drehmomente in den Servomotoren und Temperaturwerte an Führungen / Aggregaten sind in Einzelfällen für beabsichtigten Zwecke ausreichend. Für die Beurteilung der Datenqualität führen wir regelmäßig Data Quality Assessments in unterschiedlich großen Umfängen durch. Im Zuge dessen erarbeiten wir auch mit Anwendern, in welchem Umfang eine Rückführung auf Absolutwerte durch bspw. Kalibrierprozesse notwendig oder vorteilhaft sind.

IoT - Daten in Edgedevices vorverarbeiten

Methodisch verwenden wir moderne Analytics- Methoden, um die Anlageneffektivität zielgerichtet über das aktuelle Maß zu steigern. Für die globalen Analysen können Data Lakes, private- oder öffentliche Cloud-Systeme genutzt werden. Die direkte Visualisierung spezifischer technischer Kennwerte kann in bestehenden Firmeneigenen Dashboards erfolgen. Dafür werden die spezifischen Daten mit unserer Softwarekomponenten connectAI entsprechend aggregiert und verteilt.

Schlüssel für eine effektive Datennutzung ist immer, dass die zu verarbeitenden Daten schon während der Erzeugung eine möglichst hohe Qualität haben, die dann in den übergelagerten IT-Systemen erhalten und genutzt werden kann. So entfallen grundsätzlich aufwendige Bereinigungsschritte und Unsicherheiten werden schon im Keim beseitigt. Auf Basis dieser Grunderkenntnis haben wir ein Standard IoT-Konzept entwickelt, mit dem für jeden Hub einer Presse ein Datensatz erzeugt wird in, dem alle Signale mit hoher Präzision enthalten sind. Für die Übermittlung wird beispielsweise das durch Bosch mitentwickelte Datenformat PPMP genutzt. Dieses Datenformat erlaubt es verschiedene Datenarten wir Kennwerte, Metadaten, Zeitreihen oder zyklusbasierte Daten strukturiert zu übermitteln. Kundenspezifische Formate sind natürlich ebenfalls möglich.

Der Aufbau dieses Datensatzes erfolgt im ConSenses Edgedevice EdgeSenses oder dem Monitoring System ProductionSenses. Gegenüber ansonsten gebräuchlichen Edge-Gateways bietet dieses System die Möglichkeit sehr einfach reinrassige Messtechnik mit steuerungsbasierten Datenquellen sicher und einfach zu verbinden und insbesondere bei höheren Anforderungen an Echtzeit, Abtastraten, Präzision und Einfachheit sicher zu gewährleisten. Für die Implementierung ist es wichtig, dass bei der Systemgestaltung IT/OT Sicherheit bereits in der Designphase konsequent mitgedacht wurde.

In der ersten Ausbaustufe werden nur wenige Kennwerte auf dem Edgedevice ausgewertet, die Kernaufgabe liegt in der exakten und zuverlässigen Verbindung der heterogenen Datenquellen und der Übermittlung von IoT-Daten in geeigneten Formaten an verschiedene Empfänger. Bspw. Dateien auf Server, PPMP Daten in den Datalake und http-REST Daten an Dashboards und natürlich Live-Visualisierungen an Maschinen. Auf die verschiedenen Nutzungspfade gehen die folgenden Kapitel ein.

Nutzen von IoT - Daten entsteht direkt an der Maschine

Neben der Übermittlung von IoT-Daten an verschiedene IT-Systeme am eigenen Standort und in unternehmensweit genutzte Cloud-Systeme ist es oft eine Zielsetzung Mitarbeitern an der Maschine durch die neuen Daten einfach Hilfsmittel an die Hand zu geben mit denen sie ihre Anlage effektiver betreiben konnten. Hierfür wurde mehrere Livevisualisierung von verschiedenen technologischen Werten umgesetzt, die jeder für sich genommenen kritisch sein können und damit natürlich potentiell verschleiß-, qualitäts- und schadensrelevant sind.

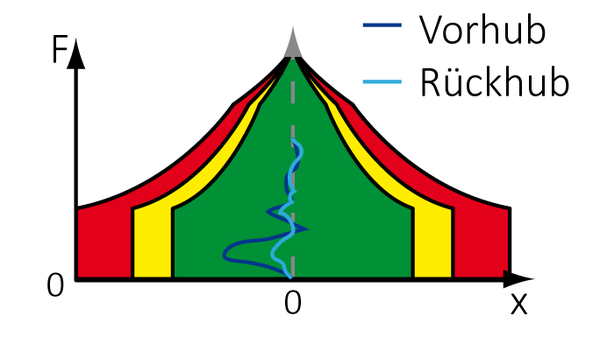

Beispielsweise wurden Abstimmung mit dem Maschinenhersteller Pagodendiagramme (auch Zeltdach- oder einfach Außermittigkeitsdiagramme) erstellt, die über den gesamten Hubverlauf den Lastschwerpunkt zwischen den Anlenkstellen der Pleuel visualisieren. Wenn der Lastschwerpunkt bzw. die Außermittigkeit der Presskraft außerhalb der Begrenzungslinien liegt, besteht erhöhte Gefahr der Maschinenschädigung. Bei mehrstufigen Prozessen können die Eingriffszeitpunkte der einzelnen Werkzeugstufen zu wesentlichen Außermittigkeiten führen. Natürlich sollen diese Effekte schon bei Planung und Simulation behoben sein. Infolge der vielfältigen Wechselwirkungen und Einflussparameter auf dem Weg von der Werkzeugkonstruktion zur Produktion zeigt sich ganz praktisch, dass sich immer wieder Situationen ergeben können in denen ein Maschineneinrichter dieses Diagramm aktiv nutzen kann um durch gezielte Nachstellung unerwartete schädliche Lasten drastisch zu reduzieren.

Bei der dieser direkten Nutzung ist der unschlagbare Vorteil, dass Mitarbeiter direkt nach dem Eingriff das Ergebnis Ihrer Maßnahme sehen können. Diese unmittelbare Rückmeldung erlaubt es Teams an der Maschine schnell und selbständig – ganz im Sinne von Ansätzen wie Lean oder OEE – die besten Maßnahmen abzuleiten und deren Ergebnisse sicher zu dokumentieren.

IoT Systeme eröffnen vielfachen Nutzen aus hochwertigen Basisdaten

Neben den lokalen Potentialen entfalten die erfassten IoT Daten natürlich insbesondere bei der dezentralen Nutzung ihren vielfachen Wert. Das folgende Bild deutet an, wie im allgemeinen Fall verschiedene IoT-Quellen kombiniert und Nutzen zugeführt werden können.

In einigen unserer Anwendungsfällen stehen umfassende Daten den Technologie-Experten und Data-Science Experts im vollen Umfang in jeweils geeigneten Medien zur Verfügung. Technologie-Experten nutzen meistens den vollen Zugriff auf die erfassten Datensätze direkt mit dem SmartEvaluator. Das geht komfortabel vom eigenen Arbeitsplatz aus. Data-Scientists nutzen in übergeordneten Datalakes ihre bevorzugten Werkzeuge, um ggf. Daten aus weiteren Quellen heranzuziehen und auszuwerten. Unternehmensweit werden Daten in Form von Kennwerten auf verschiedenen Verdichtungsstufen für Shareholder über Dashbords und geeignete Informationssysteme für die direkte Verwendung bereitgestellt.

Unmittelbarer Nutzen entsteht durch die hochwertigen Daten regelmäßig in verschiedenen Abteilungen. Durch die Erfassung und Verfügbarkeit der Belastungsdaten aus jedem Pressenhub können Werkzeugbau, Methodenplanung und Investitionsgüterbeschaffung ihre jeweiligen Aufgaben an realen Situationen in den Maschinen orientieren:

Der Werkzeugbau kann bspw. Simulationsdaten mit den Messdaten aus den realen Prozessen abgleichen und die Auswirkung von Konstruktionsänderungen der verfügbaren Daten nachvollziehen. Die Investitionsgüterbeschaffung kann bislang tendenziell erfahrungsbasierte Auslegungs- und Unterscheidungsparameter nun mit belegten Werten untermauern und die Kommunikation mit Lieferanten entsprechend gestalten. Der Instandhaltung werden mit den präzisen Belastungszuständen Grundursachen für Verschleiß und unerwartete Schäden bekannt. Damit entsteht ein völlig neuer Zugang zu Predictive Maintenance.

Conditionmonitoring und Predictive Maintenance sind eine logische Konsequenz hochwertiger IoT-Daten

Die vorangegangenen Kapitel zeigen, dass hochwertige Daten unmittelbar Nutzen auf verschiedenen Ebenen stiften können. Wenn die Daten richtig aufbereitet sind und zur richtigen Zeit an der richtigen Stelle den richtigen Mitarbeitern angeboten werden, ergänzen diese Daten den Mitarbeiterblick auf den Prozess unmittelbar und intuitiv. Bei guter Präsentation fügen sie sich unmittelbar in das Arbeitsumfeld ein und ergänzen die Wahrnehmung der verantworteten Maschinen, Werkzeuge und Prozesse.

Es ist die logische Konsequenz, dass Mitarbeiter auf verschiedenen Ebenen nach einer anfänglichen Gewöhnungsphase anfangen Muster in den Daten zu erkennen und damit neben den originären Nutzen auch den Zustand von Anlagen, Werkzeugen und Prozessen vergleichend zu bewerten.

Aus diesem Ansatzpunkt entstehen ernstzunehmende Ansätze von Condition-Monitoring Ernstzunehmend, weil sie

- Belastungs- und schädigungsspezifische Informationen enthalten und damit die Relevanz für Schädigungen wesentlich präziser beschreiben

- Durch die physikalisch korrekte Erfassung und Vorverarbeitung wesentlich sicherer bewertet und unternehmensweit – im Sinne von IoT – genutzt werden können.

Nutzen Sie unsere Informationen im Netz und kontaktieren Sie uns für eine unverbindliche IoT- Testmessung

Wir bemühen uns möglichst viele Hintergründe allgemeingültig zugänglich zu machen. Schlussendlich ist natürlich jeder Anwendungsfall individuell und es braucht Erfahrung, um sicher zu bewerten, ob und wie der Nutzen im eigenen Unternehmen zu heben ist. Kontaktieren Sie uns. Wir haben eine große Bandbreite an Optionen, mit denen wir mit Ihnen herausarbeiten können, wo und wie Sie den effektivsten Einstieg schaffen können. Optionen sind:

- Diskussionen Ihrer Anwendungsfälle auf Basis von CAD-Daten im Webmeeting

- Bewertung Ihrer aktuellen Datenlage hinsichtlich Tragfähigkeit und Optionen

- Kostenlose Kennenlernmessung

- Persönliche Diskussion von Optionen zur IT-Anbindung und Datentransfer

- U.v.m.