Process Monitoring folgt den Regeln der 5r

Es ist einfach Daten zu erfassen und eine Maschine anzuhalten. Die Kunst bei effektivem Monitoring ist es die richtigen Daten zu erfassen und derartig zu verarbeiten, dass Menschen oder Algorithmen auf Basis der Prozess Monitoring Informationen die richtigen Entscheidungen treffen. Der grundsätzlich unproduktive Notstopp von Maschinen auf Basis von Live-Daten ist nur eine kleine Facette von Prozess Monitoring. Wesentlich größere Hebel bieten regelmäßig bereichsübergreifende Methoden zur Datennutzung. Die wesentlichen Nebeneffekte sind:

- Aufwendungen für Erfassung hochwertiger daten führen zu mehrfachem Nutzen in verschiedenen Abteilungen.

- Der Rückgriff auf gemeinsame Basisdaten führt mit der Zeit zu einem gemeinsamen Verständnis in verschiedenen Abteilungen.

Die richtigen Datenquellen und Dateninhalte für das Process Monitoring

Unter den richtigen Daten verstehen wir die richtige Datenquelle im Sinne von physikalisch oder logischer Datenquelle.

Beispiele für physikalische Daten können sein:

Kraft

- Linkes, rechtes Pleuel

- Schneidwerkzeug in Stufe 1, 2, 3 ...

- Niederhalterkraft

- Bremse…

Beschleunigungssignal

- Stößel

- Motor

- Fundament

- Maschinentisch

- Werkzeug

- Schieber…

Drehmoment

- Motor

- Welle

- Walze…

Strom

- Motor

- Laser

- Bremse...

Gemessene Geschwindigkeit

- Band

- Draht

- Butzen

- Werkzeug

- Stößel…

Typische Beispiele für logistische Daten sind:

Anzahl je Zeiteinheit

- Gutteile

- Schlechtteile

- Hübe Aufträge

- Rüstprozesse

- Stillstände…

Identifikationsnummer

- Auftrag

- Werkzeug

- Material

- Produkt

- Maschine…

Dauer von

- Stillstand

- Rüsten

- Einrichten

- Wartung

- Reparatur…

Für sich genommen sind die einzelnen Daten in den meisten Fällen wertlos. Der Wert entsteht dann, wenn Sie zur richtigen Zeit am richtigen Ort usw. Entscheidungen ermöglichen oder verbessern. Wir bieten die geeigneten Sensoren und Systeme mit denen Daten in hoher Qualität (s.u.) erfasst und verarbeitet werden können. Für die speziellen Anforderung in fertigenden Unternehmen haben wir, wo es notwendig war, geeignete Sensoren in Form von Maschinenelementen oder besonders Robust und einfach entwickelt. Wo möglich bedienen wir uns am Markt.

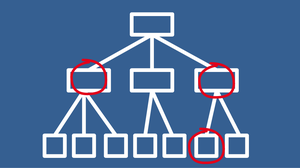

Der richtige Ort der Datennutzung für das Process Monitoring

Den richtigen Ort verbinden wir typischerweise mit einer Entscheidungsstelle:

An der Maschine

- Muss eingegriffen werden?

- Muss angehalten werden?

- Kann beschleunigt werden?

- Muss ein Vorgesetzter informiert werden…

Im Konstruktionsbüro

- Welches Werkzeug hat oft Schäden?

- Welche Maschine hat oft Probleme?

- Welches Werkzeug führt zu hohen Maschinenbelastungen?

- Wie lassen sich Maschinenbelastungen erklären und reduzieren?

- Wie lässt sich die Produktivität steigern?...

Beim Maschinenverantwortlichen

- Welches Werkzeug führt zu hohen Maschinenbelastungen?

- Wie lassen sich Maschinenbelastungen erklären und reduzieren?

- Wie lässt sich die Produktivität steigern?...

Im Pflichtenheft für die Nachfolgemaschine

- Wie wird die Maschine betrieben?

- welche Belastungen sind relevant?...

Auch diese Liste kann nicht abschließend sein. Vielmehr soll sie dazu dienen, bei der Erhebung von Daten mögliche Nutznießer frühzeitig zu bedenken. Nur so ist es möglich die Daten in einer Art zu erfassen und vorzuhalten, die später einen Mehrwert erzeugt.

Bei diesem Abschnitt wird klar, dass Daten aus derselben Datenquelle Ihren Nutzen entfalten können, wenn Sie zur richtigen Zeit bei der richtigen Person verfügbar sind. Zur Verdeutlichung dieser Aufgabe nutzen wir regelmäßig das IoT-Uhrglasmodell und das Schichtenmodell der Datenverdichtung.

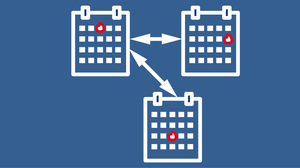

Die richtige Zeit der Datennutzung und des Datenzugriffs beim Process Monitoring

Zur Vereinfachung clustern wir das Thema Zeit stark. Letztlich gibt es erfahrungsgemäß immer die folgenden Zeitpunkte:

Vor der Produktion

- Zum gezielten Einrichten

- Zur Arbeitsvorbereitung…

Während der Produktion

- Zur Absicherung der Produktion

- Steuerung der Mitarbeiter…

Auf Wunsch des Datennutzers

- Zur Unterstützung bei Störungsanalysen

- Zur Verbesserung von Konstruktionen

- Ableitung von Spezifikationen...

Auf Wunsch eines anderen Mitarbeiters

- Zur Klärung von Fragestellungen

- zur Delegierung von Aufgaben

In der Auflistung schwingt mit, dass in manchen Fällen Daten aktiv an Mitarbeiter übermittelt werden, in anderen Fällen ziehen sich Anwender Daten aktiv aus Systemen oder erstellen Analysen. Grundsätzlich können für manche Aktivitäten Monate vergehen, bis der rechte Augenblick zur Datennutzung gekommen ist. Wenn er eintritt müssen die erforderlichen Daten zügig und reibungslos verfügbar sein. Aus diesen Anforderungen leiten sich mittelbar Anforderungen für IT-Systeme ab. Die erfolgreiche Umsetzung entsteht dadurch, dass sich die technologischen Daten und Kennwerte flüssig in die IT-Infrastruktur einfügen. Das kann natürlich schrittweise erfolgen, braucht aber einen umfassenden Überblick. Hierbei unterstützen wir gerne.

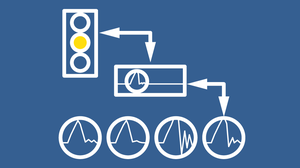

Die richtige Datenqualität und Darstellungsform um Prozesse richtig zu monitoren

Datenqualität ist ein vielschichtiges Thema. Oft wird Datenqualität auf Abtastraten und Wertebereiche reduziert. Dabei geht oftmals der wichtige Aspekt der physikalischen Aussagekraft verloren. Darüber hinaus ist unter messtechnischen Gesichtspunkten natürlich das Signal-Rausch-Verhältnis (SNR) wichtig. Für den praktischen Nutzen ist darüber hinaus die Darreichungsform der Daten an den Mitarbeiter von zentraler Wichtigkeit. Typische Darreichungsformen sind:

Ampel an der Maschine

- Minimaler Dateninhalt

- Maximal verdichtet

- Erzeugt schnelle ad-hoc-Reaktionen

Dashboard im Intranet

- Stark verdichtete Darreichungsform

- Standardisiert

- Verteilt zugänglich...

Datenviewer z.B. SmartEvaluator

- Volle Datenumfang

- Zugriff auf die gesamte Datentiefe

- Standardisierung möglich...

Berichte

- Statische Daten

- Spezifizierter Umfang

- Festgelegte Zwecke...

Präsentationsform

- Individuelle Berichte für projektartige Darstellungen

- Typischerweise Synthese aus Datenviewer und Berichten...

Hinsichtlich der originären Datenqualität bei Erfassung und Speicherung lässt sich zusammenfassend feststellen, dass die erfasste und gespeicherte Datenqualität regelmäßig mindestens der Maximalanforderung in der geplanten Darreichungsform genügen muss. Das Schichtenmodell der Datenverarbeitung zeigt: Nur aus hochwertigen Daten können sprechende Kennwerte entstehen. Ein gutes Datenmanagement erlaubt jederzeit den Rückgriff auf zugrundeliegende Rohdaten.

Die richtige Menge der dargestellten und verarbeiteten Daten beim Process Monitoring

Ähnlich wie die Datenqualität hat das Thema Menge mehrere Dimensionen. Aus Kapazitätsgründen muss typischerweise die Menge der vorgehaltenen und transferierten Daten durch Verdichtung und geeignetes Garbage-Management an verfügbare Ressourcen angepasst werden. Darüber hinaus haben Dashboards und andere Benutzeroberflächen beschränkte Darstellungskapazitäten, wobei der Mensch hinsichtlich der Datenaufnahme limitiert ist.

Speicherkapazität

- Komprimierung

- Garbage-Management

- Zugriffszeit...

Netzwerkbandbreite

- Transferroute

- Anforderung and Durchsatz

- Kosten...

Darstellungsform

- Auflösung

- Zoombarkeit...

Aufnahmemöglichkeit

- Informationspunkte

- Informationsdichte...

Wie bei der Datenqualität liegt bei der Datenquantität die Kunst darin von der Datenerzeugung bis zur -Nutzung ein ausgewogenes System zu gestalten, das Anforderungen heute bedient und morgen noch folgen kann. Wir setzen regelmäßig Projekte in der Serienfertigung um. Dabei installieren wir Systeme, die selbstverständlich jeden Maschinenzyklus im Detail aufzeichnen und parallel sprechende Kennwerte, beispielsweise für maschinelles Lernen oder bestehende Dashboards, ableiten.

Sprechen Sie uns an, wenn Process monitoring für Sie ein wichtiges Thema ist.

Wir bauen täglich Systeme zum Erfassen und Verarbeiten von Daten in der Fertigung auf. Daher haben wir einen sehr pragmatischen Blick für Digitalisierung entwickelt. Wir helfen bei der Bestimmung, welche Daten wie, wo genutzt werden könne und leiten mit Ihnen ab, wie Datenqualität und Quantität bestellt sein müssen, bzw. Wie sich ein IoT-Konzept in Ihr bestehendes Umfeld einbetten lässt.

Durch unsere langjährige Erfahrung bei Aufbau der verschiedensten Digitalisierungskonzepte sprechen wir als Maschinenbauer gelichermaßen die Sprache Ihrer Konstrukteure, Maschinenbediener und IT-Abteilung. Damit können wir helfen die bestehenden Gräben zu überbrücken und mit vertretbarem Aufwand Digitalisierung in der Fertigung realisieren.

Wir helfen Ihnen die richtigen Schritte zu machen. Der erste Schritt könnte sein hier einen Termin zu vereinbaren und uns zu kontaktieren. Wir haben die notwendige Erfahrung Dinge einfach zu machen.